今日味新深(No.91:2018/2/22)

■ 近年、耐熱材料としてチタンアルミナイド(TiAl)が注目されています。TiAl はチタンとアルミニウムの化学量論比が1:1の金属間化合物であり、一般の金属(合金)とは異なり高い耐熱性(最高使用温度:1000℃)を有しています。

■ 高い耐熱性が求められる製品として、自動車や航空機のエンジン部品が挙げられます。現在、自動車エンジンの耐熱部品には耐熱鋼、航空機エンジンの耐熱部品にはニッケル基超合金などが使用されていますが、これらの材料は密度が大きいため(鉄鋼:7.9 g/cm3、Ni基超合金:9.0 g/cm3)、部品が重くなります。これに対して、TiAlの密度は3.8 g/cm3であり、自動車や航空機のエンジン部品に使用すれば、部品を大幅に軽量化することができます。

■ 航空機分野では燃費向上の観点からエンジンの軽量化、自動車分野ではターボチャージャーのエンジンレスポンス向上の観点からタービンホイールの軽量化がそれぞれ求められています。このため、TiAlは既に自動車用ターボチャージャー部品(タービンホイール)、航空機用ジェットエンジン部品(低圧タービンブレード)などに採用されています。今後、TiAlの採用は他の耐熱部品にも広がっていくと予想され、今後の需要拡大が期待できます。

■ しかし、TiAlを耐熱部品に展開していくためには、様々な技術課題を克服する必要があります。例えば、TiAlは脆性(難鍛造材)、高反応性、高融点(1500℃以上)、難切削性、溶融金属の低流動性などの材料物性に課題があり、製造・加工が難しく、量産化の障害になっています。そのため、TiAlは粉末冶金法、鋳造法などにより所定の部品形状に成型・加工されています。例えば、IHIではNi基超合金製ブレードの製造ノウハウを活用した精密鋳造法によりTiAl製のタービンブレードの試作に成功しましたが、量産までには至っていません。

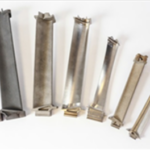

■ そこで、最近では3Dプリンターを使用した積層造形法が試行されています。アビオアエロ社が積層造形法により試作した低圧タービンブレードを図1に示します。積層造形法では、内部に複雑な冷却流路を有するタービンブレードを流体力学的に最適な形状で製造することができます。このようなブレードは従来の粉末冶金法、鋳造法などでは製造することができません。図1に示す部品は次世代航空機用エンジン(GE9Xなど)への採用が予定されています。3Dプリンターを使用した積層造形法が今後普及すれば、TiAlの耐熱部品への採用が進み、TiAlの需要も増加すると予想されます。

GE社製エンジン(GE9X)用TiAl製低圧タービンブレード

矢印で指し示した部分が低圧タービンであり、

その中の1枚1枚がタービンブレードである。

■ ところで、TiAl製の耐熱部品を製造するためには、清浄度の高いTiAl素材が必要になります。清浄度の高いTiAlを得るためには、製造プロセス中における不純物(酸素など)の含有抑制が不可欠になりますが、神戸製鋼グループは反応性の高いチタン材料の供給能力、取り扱いノウハウ、粉末製造技術などの要素技術を保有しており、清浄度の高いTiAlのインゴットや粉末を製造・供給することができます。

図1、図2の出典:GE Report 2017 2 26、他

http://www.aerotelegraph.com/ntsb-untersuchung-triebwerk-dreamliner-ge-genx-detail